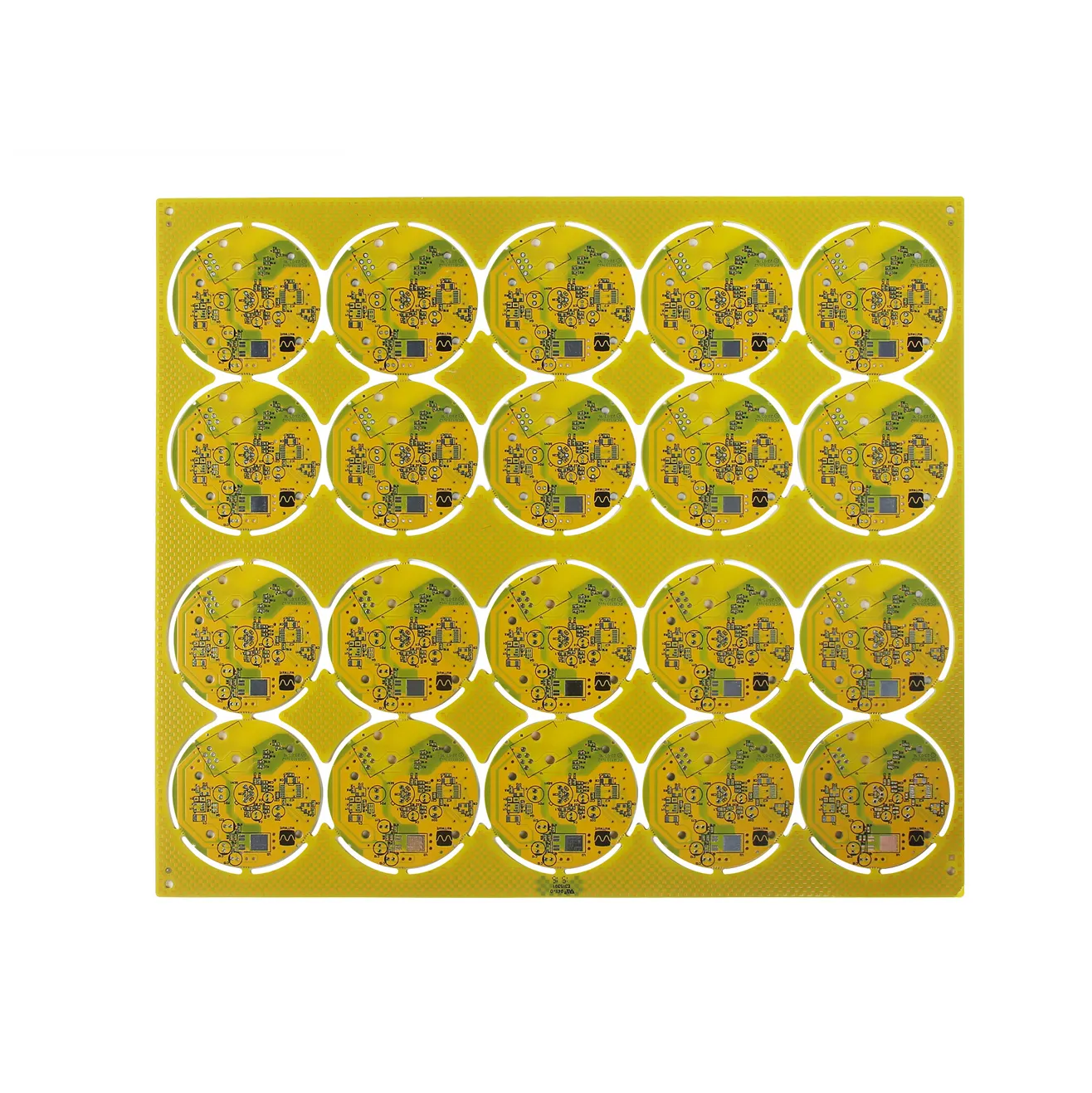

Aluminium-Leiterplatte

| P/N: Q2E18851A0 | Anzahl der Schichten: 1L | Min. Linie W/S: 16/8mil |

| Material: Aluminium | Cu Dicke: 1oz | Min. PTH: 0,45 mm |

| Dicke der Platte: 1,0 mm | Oberfläche: OSP | Anwendung: LED |

| Farbe der Lötmaske: Gelb | Platinengröße: 289,00 mm x 265,00 mm (20 up) | |

Welche Art von Aluminiumblech kann Victory herstellen?

Einseitige Aluminiumplatte

Dieses Aluminiumsubstrat ist die gebräuchlichste, relativ einfache Methode und besonders weit verbreitet.

Doppelschichtige Aluminiumplatte

Am gebräuchlichsten ist eine 2- oder 4-lagige Unterbaugruppe aus herkömmlichem FR-4, und das Verkleben dieser Schicht mit einem thermoelektrischen Medium auf ein Aluminiumsubstrat kann helfen, Wärme abzuleiten, die Steifigkeit zu verbessern und als Abschirmung zu wirken.

Mehrschichtige Aluminiumplatte

Auf dem Markt für Hochleistungsnetzteile besteht Multilayer-IMSPCB aus mehrschichtigem wärmeleitendem Dielektrikum.Diese Strukturen weisen eine oder mehrere Schichten von Schaltkreisen auf, die in das Dielektrikum eingebettet sind, wobei Sacklöcher als thermische Durchgangslöcher oder Signalwege verwendet werden.

Anwendung der Produkte

Leiterplatten mit Aluminiumrücken sind ideal für Situationen, in denen die Anforderungen an thermische Wärmetoleranz und Ableitung sehr hoch sind. Mit Aluminium ummantelte Leiterplatten leiten Wärmeenergie effektiver von Leiterplattenkomponenten weg. Daher bieten sie ein besseres Temperaturmanagement für Leiterplattendesigns.

Designs mit Aluminiumrücken können bis zu 10-mal effizienter sein als Designs mit Glasfaserrücken, wenn es darum geht, Wärmeenergie von Leiterplattenkomponenten abzuführen. Die viel höhere Wärmeableitungsrate ermöglicht die Implementierung von Designs mit höherer Leistung und höherer Dichte.

Leiterplatten mit Aluminiumrücken werden mehr denn je für Anwendungen mit hoher Leistung und hoher Wärmeableitung eingesetzt. Obwohl sie ursprünglich für Hochleistungsschaltanwendungen entwickelt wurden, haben Leiterplatten mit Aluminiumrücken in LED-Anwendungen, einschließlich Ampeln, Automobilbeleuchtung und Allgemeinbeleuchtung, an Popularität gewonnen.

Die Verwendung von Aluminiumkonstruktionen ermöglicht es, die Dichte der LEDs im PCB-Design zu erhöhen und die montierten LEDs mit höheren Strömen zu betreiben, während sie innerhalb der angegebenen Temperaturtoleranzen bleiben.

Brancheninformationen

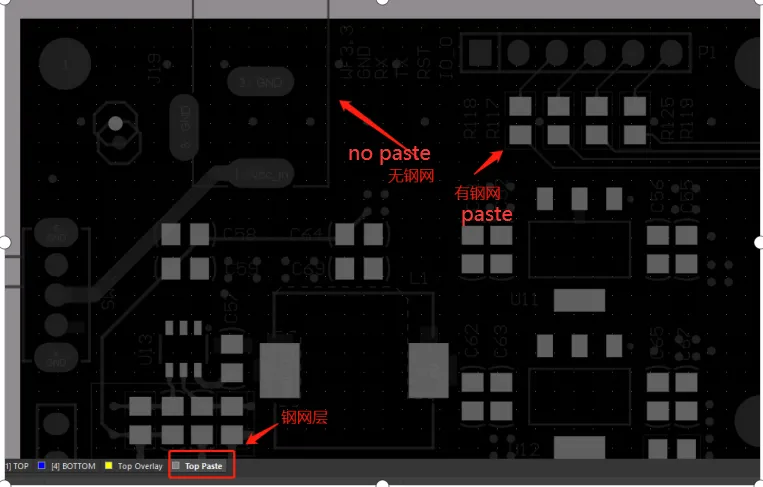

Werfen wir zunächst einen Blick auf die Ausdrucksform der Stahlschablonenschicht in der CAM-Software:

Sie werden feststellen, dass einige Geräte in der Stahlschablonenschicht aus Stahlgewebe bestehen, andere nicht aus Stahlgewebe, wir beobachten sorgfältig, dass es Stahlschablonen als Patch-Geräte und keine Stahlschablonen als Plug-Ins gekennzeichnet sind.

Was führt also dazu, dass sich im Inline-Gerät keine Stahlschablone befindet? Haben wir es übersehen, als wir das Paket gezeichnet haben? In der Tat ist es das nicht, wir verstehen zuerst die Rolle von Stahlgewebe, Sie wissen, warum nur Patch-Geräte Stahlgewebe haben.

Zunächst muss unser PCB-Design in der Leiterplattenfabrik hergestellt werden, und dann muss es in der Patch-Fabrik hergestellt werden. Das Schweißen des Patch-Geräts unterteilt sich in das Schweißen des Patch-Geräts und das Schweißen des Inline-Geräts. Die Technologie, die für diese beiden Arten von Geräten verwendet wird, ist unterschiedlich, das Oberflächen-Patch-Gerät verwendet das Reflow-Schweißverfahren, während das Inline-Gerät das Wellenlötverfahren anwendet

Reflow-Löten: bezieht sich auf den Prozess des Schmelzens von vorbeschichteter Lötpaste (Lötpaste besteht normalerweise aus einer Mischung aus Zinnpulver und Flussmittel), so dass sie in einen fließenden flüssigen Zustand zurückkehrt (dieser Prozess ist Rückfluss), so dass sie auf der Lötplatte des Geräts vorplatziert wird und das Lot in vollem Kontakt steht, um den Zweck des Schweißens zu erreichen.

Wellenkammschweißen: Normalerweise steht die Schweißoberfläche nach dem Schmelzen bei hoher Temperatur in direktem Kontakt mit dem Lötmittel, um einen Wellenkamm zu bilden, um den Zweck des Schweißens zu erreichen.

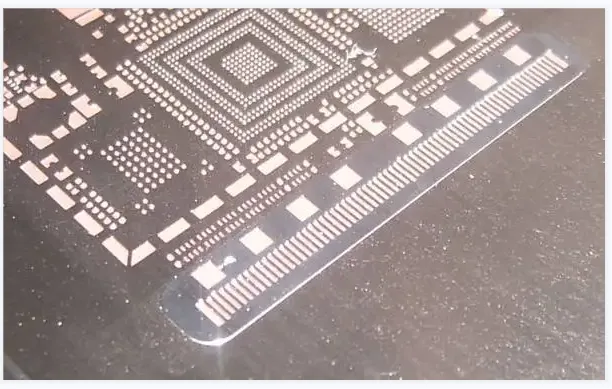

Nachdem wir die obigen Informationen verstanden haben, werden wir feststellen, dass das Reflow-Schweißen im Voraus mit Lot auf dem Pad beschichtet werden muss, sodass die auf das Pad aufgetragene Lötpaste mit Sicherheit Werkzeuge benötigt, unsere Stahlschablonenschicht wird beim Schweißen verwendet, um die Lötpaste des Verpackungspads zu patchen, Stahlschablone bezieht sich auf die entsprechende Position der Stahlplatte in den offenen Löchern des Patchpads und trägt dann Lötpaste auf die Stahlplatte auf, Die Lötpaste fällt aus dem Loch in das Pad, was die Rolle unseres Stahlgewebes ist, sodass sich unsere Stahlschablonenschicht in der CAM-Software nur im Patch-Gerät befindet, weshalb es kein Stahlschablonen-Plug-In gibt.

Dann, ob unsere Stahlschablonenschicht und unsere Lötwiderstandsschicht erweitert werden müssen, ist dies in der Tat nicht erforderlich, die externe Ausdehnung ist hauptsächlich für unsere Lötwiderstandsschicht, die Größe der Stahlschablonenschicht wird benötigt und die Größe des Lötpads, damit wir genau mit Lötzinn beschichtet werden können.

Was ist eine Aluminium-Leiterplatte?

Aluminium-Leiterplatten, auch als Metallkern-Leiterplatten bekannt, sind eine Art von Leiterplatten, bei denen Aluminium anstelle des herkömmlichen FR4 als Basismaterial verwendet wird. Der Hauptgrund für die Verwendung von Aluminium ist seine hervorragende Wärmeleitfähigkeit, die dazu beiträgt, Wärme effizienter abzuleiten. Dies macht Aluminium-Leiterplatten ideal für Hochleistungsanwendungen, bei denen das Wärmemanagement entscheidend ist. Im Gegensatz zu FR4-Leiterplatten können Aluminium-Leiterplatten höhere Temperaturen bewältigen, wodurch das Risiko einer thermischen Beschädigung der Komponenten verringert wird.

Warum Aluminium in Leiterplatten verwenden?

Aluminium wird aufgrund seiner einzigartigen Eigenschaften als Basismaterial für Leiterplatten gewählt. Es bietet eine überlegene Wärmeleitfähigkeit, die für Anwendungen, die erhebliche Wärme erzeugen, unerlässlich ist. Darüber hinaus ist Aluminium im Vergleich zu anderen Metallen wie Kupfer leicht, langlebig und kostengünstig. Diese Eigenschaften machen Aluminium-Leiterplatten zu einer bevorzugten Wahl in Branchen, in denen Wärmeableitung und Zuverlässigkeit entscheidend sind.

Wie ist eine Aluminium-Leiterplatte aufgebaut?

Der Aufbau einer Aluminium-Leiterplatte besteht aus mehreren Schichten:

- Aluminium-Basisschicht:Bietet mechanische Unterstützung und Wärmeableitung.

- Dielektrische Schicht:Wirkt als Isolator und verbindet die Aluminiumbasis mit der Kupferschicht.

- Kupferschicht:Bildet das Schaltungsmuster und leitet Elektrizität.

Diese Schichten arbeiten zusammen, um eine optimale Leistung zu gewährleisten, insbesondere in Umgebungen mit hohen Temperaturen.

Wie werden Aluminium-Leiterplatten hergestellt?

Der Herstellungsprozess von Aluminium-Leiterplatten umfasst mehrere präzise Schritte, um eine hohe Qualität und Leistung zu gewährleisten. Hier ist eine Schritt-für-Schritt-Übersicht:

- Materialauswahl:Hochwertige Aluminium-, Kupfer- und dielektrische Materialien werden basierend auf den Anwendungsanforderungen ausgewählt.

- Vorbereitung der Schichten:Die Kupferschicht wird geätzt, um das gewünschte Schaltungsmuster zu erzeugen.

- Bindung:Die dielektrische Schicht wird aufgebracht, um die Aluminiumbasis und die Kupferschaltungsschicht zu verbinden.

- Schichtung:Die Schichten werden unter Hitze und Druck zusammengepresst, um eine starke Verbindung zu gewährleisten.

- Bohren und Plattieren:Für die Montage von Komponenten werden Löcher gebohrt und Durchkontaktierungen plattiert, um elektrische Verbindungen herzustellen.

- Abschließende Veredelung:Eine Lötmaske und eine Oberflächenbehandlung werden aufgetragen, um die Platine zu schützen und die Lötbarkeit zu verbessern.

Wie funktionieren Aluminium-Leiterplatten?

Aluminium-Leiterplatten nutzen, indem sie die Wärmeleitfähigkeit der Aluminiumbasis nutzen, um die von elektronischen Komponenten erzeugte Wärme abzuleiten. Die dielektrische Schicht sorgt für die elektrische Isolierung und ermöglicht gleichzeitig eine effiziente Wärmeübertragung von der Kupferschaltungsschicht auf die Aluminiumbasis. Diese Wärmeableitung verhindert thermische Schäden an Komponenten, wodurch Aluminium-Leiterplatten ideal für Hochleistungsanwendungen wie LED-Beleuchtung, Stromrichter und Motorsteuerungen geeignet sind.

Wo werden Aluminium-Leiterplatten verwendet?

Aluminium-Leiterplatten werden häufig in Branchen eingesetzt, die ein effizientes Wärmemanagement und eine hohe Zuverlässigkeit erfordern. Einige häufige Anwendungen sind:

- LED-Beleuchtung:Aluminium-Leiterplatten werden aufgrund ihrer Fähigkeit, eine hohe Wärmeabgabe zu bewältigen, häufig in LED-Modulen und -Leuchten verwendet.

- Fahrzeugelektronik:Leistungsregler, Scheinwerfer und Motormanagementsysteme profitieren von der Langlebigkeit und thermischen Leistung von Aluminium-Leiterplatten.

- Stromversorgungen:Schaltnetzteile und Wechselrichter verwenden Aluminium-Leiterplatten, um die von Hochleistungskomponenten erzeugte Wärme zu verwalten.

- Industriemaschinen:Motorantriebe, Stromrichter und industrielle Automatisierungssysteme sind aufgrund ihrer Robustheit und ihres thermischen Wirkungsgrads auf Aluminium-Leiterplatten angewiesen.

Was sind die Vorteile von Aluminium-Leiterplatten?

Aluminium-Leiterplatten bieten eine Reihe von Vorteilen, die sie zu einer bevorzugten Wahl für viele Hochleistungsanwendungen machen. Zu den wichtigsten Vorteilen gehören:

- Überlegene Wärmeableitung:Die Aluminiumbasis leitet die Wärme effizient von den Komponenten ab, verhindert eine Überhitzung und verlängert die Lebensdauer der Leiterplatte.

- Mechanische Festigkeit:Aluminium ist im Vergleich zu herkömmlichen FR4-Materialien haltbarer und widerstandsfähiger gegen mechanische Beanspruchung, wodurch es für raue Umgebungen geeignet ist.

- Leichte Eigenschaften:Trotz seiner Festigkeit ist Aluminium leicht, was für tragbare und kompakte Geräte von Vorteil ist.

- Wirtschaftlichkeit:Aluminium-Leiterplatten reduzieren den Bedarf an zusätzlichen Kühlkörpern und Kühlsystemen und senken so die Gesamtkosten in Hochleistungsanwendungen.

Warum sind Designüberlegungen für Aluminium-Leiterplatten von entscheidender Bedeutung?

Das Entwerfen von Aluminium-Leiterplatten erfordert eine sorgfältige Berücksichtigung mehrerer Faktoren, um eine optimale Leistung und Zuverlässigkeit zu gewährleisten. Zu den wichtigsten Designüberlegungen gehören:

- Wärmeleitfähigkeit:Auswahl von Materialien mit hoher Wärmeleitfähigkeit, um die Wärmeableitung zu maximieren.

- Über Design:Richtiges Design von Durchkontaktierungen, um eine effiziente Wärmeübertragung und elektrische Verbindung zwischen den Schichten zu gewährleisten.

- Platzierung der Komponenten:Strategische Platzierung von wärmeerzeugenden Komponenten, um das Wärmemanagement zu optimieren.

- Wärmestrom-Management:Gestaltung des PCB-Layouts, um einen reibungslosen Wärmefluss zu ermöglichen und Hot Spots zu vermeiden.

Diese Überlegungen sind unerlässlich, um die gewünschte Leistung in Hochleistungs- und Hochtemperaturanwendungen zu erzielen.

Wie werden Aluminium-Leiterplatten getestet und inspiziert?

Um die Qualität und Zuverlässigkeit von Aluminium-Leiterplatten sicherzustellen, sind strenge Tests und Inspektionen erforderlich. Zu den gängigen Methoden gehören:

- Thermische Zyklen:Die Leiterplatte wiederholten Temperaturänderungen aussetzen, um ihre Haltbarkeit und thermische Leistung zu testen.

- Elektrische Prüfung:Überprüfung der Kontinuität und Funktionalität der Schaltkreise, um sicherzustellen, dass sie den Designspezifikationen entsprechen.

- Sichtprüfung:Prüfung auf Oberflächenfehler, wie z. B. Lötfehler oder falsch ausgerichtete Bauteile, mit automatisierten optischen Inspektionssystemen (AOI).

- Röntgen-Inspektion:Erkennung von internen Defekten, wie z. B. Hohlräumen in Durchkontaktierungen oder Schichtfehlausrichtungen, die mit bloßem Auge nicht sichtbar sind.

Diese Prüfmethoden tragen dazu bei, dass Aluminium-Leiterplatten die erforderlichen Standards für Qualität und Zuverlässigkeit erfüllen.

Welche Qualitätsstandards gelten für Aluminium-Leiterplatten?

Aluminium-Leiterplatten müssen strengen Qualitätsstandards entsprechen, um ihre Leistung und Haltbarkeit zu gewährleisten. Zu den wichtigsten Standards gehören:

- IPC-Normen:Die Norm IPC-6012 legt die Leistungs- und Qualifizierungsanforderungen für starre Leiterplatten, einschließlich Aluminium-Leiterplatten, fest.

- ISO 9001:Diese internationale Norm stellt sicher, dass die Hersteller ein Qualitätsmanagementsystem befolgen, um konsistente und zuverlässige Produkte zu liefern.

- UL-Zertifizierung:Die Zertifizierung durch die Underwriters Laboratories (UL) stellt sicher, dass die Leiterplatten die Sicherheits- und Leistungskriterien für bestimmte Anwendungen erfüllen.

Die Einhaltung dieser Standards ist entscheidend, um die langfristige Zuverlässigkeit und Leistung von Aluminium-Leiterplatten in verschiedenen Branchen zu gewährleisten.