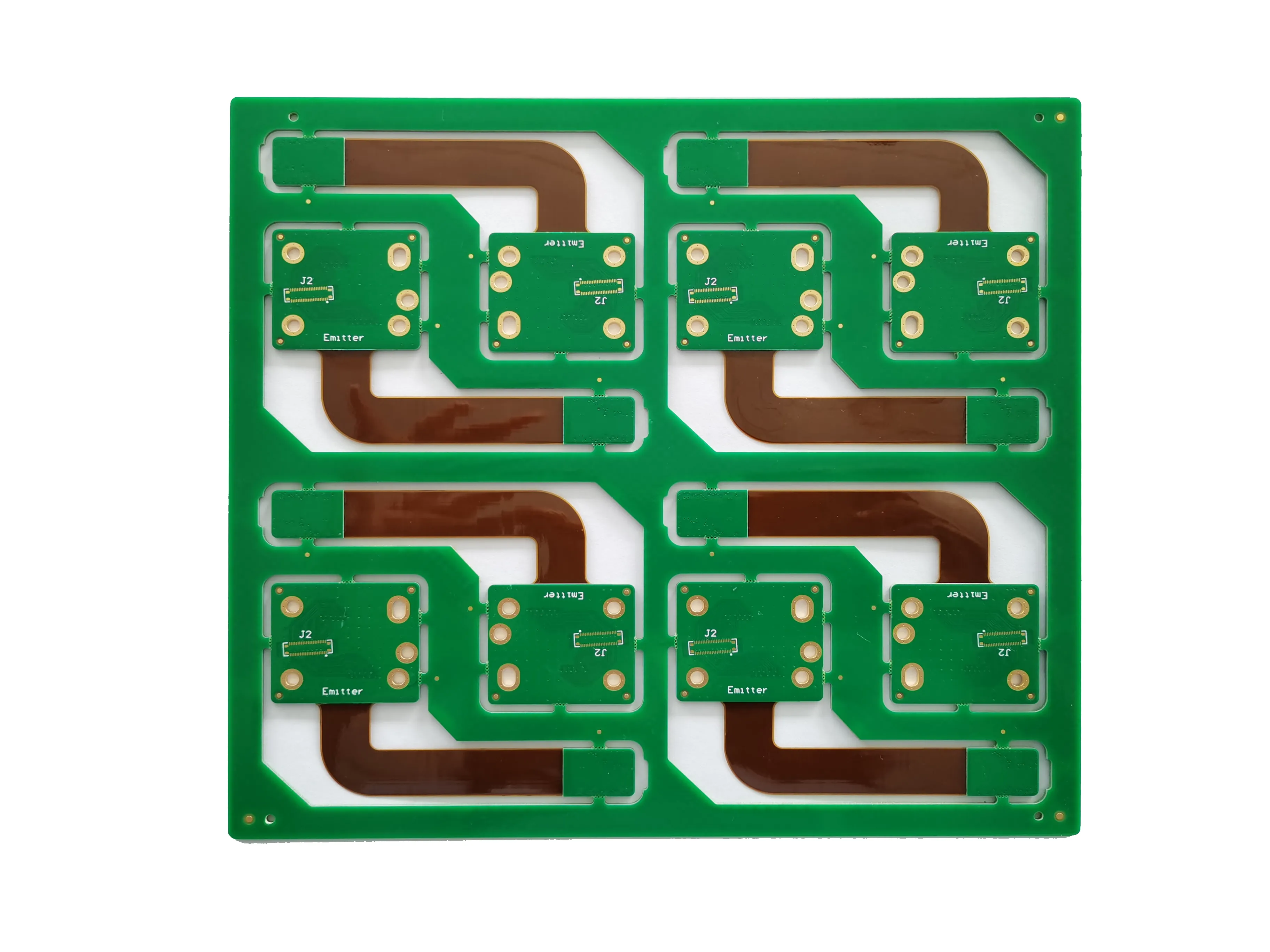

Starr-Flex-Leiterplatte

| P/N: S4157946A0 | Anzahl der Schichten: 4L | Min. Linie W/S: 16/8mil |

| Werkstoff: GF212 TG130M | Cu Dicke: 1 Unze. | Min. PTH: 0,45 mm |

| Dicke der Platte: 1,6 mm | Oberfläche: AU2'' | Anwendung: Industriesteuerung |

| Farbe der Lötmaske: Grün | Platinengröße: 130 mm * 110 mm | |

Produktmerkmale

Was ist Starr-Flex-Leiterplatte:

Starrflex-Leiterplatten sind Platinen, die sowohl flexible als auch starre Leiterplatten aufweisen. Die meisten starren Flex-Leiterplatten bestehen aus mehreren Schichten flexibler Schaltungssubstrate, die je nach Bedarf der Anwendung extern und/oder intern an einer oder mehreren starren Leiterplatten befestigt sind.

Anwendungen für die Herstellung von Starrflex-Leiterplatten:

Starrflex-Leiterplatten sind weit verbreitet und haben in alle Lebensbereiche der täglichen Unterhaltungselektronik vorgedrungen. Aufgrund ihrer Fähigkeit, Platz zu sparen und Gewicht zu reduzieren, wird die Herstellung von starr-flexiblen Leiterplatten zunehmend in Präzisionsinstrumenten wie Herzschrittmachern eingesetzt. Die gleichen Vorteile der Verwendung von Starrflex-Leiterplatten können auch auf intelligente Steuerungssysteme angewendet werden. Die Starrflex-Kombination maximiert nicht nur Platz und Gewicht (das flexible Leiterplattenteil ist besonders gut darin, die Platz- und Gewichtsprobleme der räumlichen Freiheit zu überwinden), sondern verbessert auch die Zuverlässigkeit erheblich und beseitigt die meisten schwer zu lösenden Probleme, die während des Produktionsprozesses auftreten. .

Starrflex-Leiterplattentechnologie und Produktionsprozess:

Die Starrflex-Fertigungsstufe ist auch komplexer und zeitaufwändiger als die Herstellung starrer Platten. Alle Flex-Komponenten von Starrflex-Komponenten haben völlig andere Handhabungs-, Ätz- und Lötprozesse als starre FR4-Platinen

Unabhängig davon, ob es sich um die Herstellung von Starrflex-Prototypen oder die Massenproduktion von Starrflex-Leiterplatten handelt, sind vollständig bewährte und zuverlässige technische Anforderungen erforderlich. Hersteller sollten die Machbarkeit von Lösungen bereits in den frühen Phasen der Designphase berücksichtigen und in den gesamten Produktprozess von der Konstruktion bis zur Produktion einbezogen werden, um sicherzustellen, dass die Design- und Fertigungsteile aufeinander abgestimmt sind und Änderungen am Endprodukt berücksichtigt werden.

Vorteile von Starrflex-Leiterplatten

• Vereinfacht die Abhängigkeit von Bauteilen zwischen starren Bauteilen und reduziert das Gewicht der gesamten Leiterplatte.

• Reduzierte Lötstellen verbessern die Verbindungszuverlässigkeit.

• Der Bestückungsprozess ist einfacher zu handhaben als bei flexiblen Leiterplatten.

• Vereinfachter Prozess der Leiterplattenbestückung.

• Deutlich reduzierte Logistik- und Montagekosten.

Anwendung der Produkte

Mit der Entwicklung und Verbesserung der Leiterplattentechnologie wurden die Entwicklung und Forschung von Starrflex-Leiterplatten weit verbreitet. Es ist zu einem unvermeidlichen Trend geworden, dass sich Leiterplatten in Richtung leicht, dünn, kurz, klein und multifunktional entwickeln, insbesondere für Verbindungsstrukturen mit hoher Dichte. Die Anwendung von (HDI) Starrflex-Leiterplatten wird die schnelle Entwicklung der Schaltungstechnologie stark fördern, und es wird erwartet, dass das weltweite Angebot an Starrflex-Leiterplatten in Zukunft erheblich zunehmen wird. Gleichzeitig eignen sich Weich-Hart-Verbundplatten aufgrund ihrer Haltbarkeit und Flexibilität besser für medizinische und militärische Anwendungen, wodurch der Marktanteil starrer Leiterplatten allmählich erodiert.

Obwohl das Produkt gut ist, ist die Herstellungsschwelle etwas hoch. Unter allen Arten von Leiterplatten weisen weiche und harte Bondplatinen die stärkste Beständigkeit gegen raue Anwendungsumgebungen auf, wodurch sie von Herstellern medizinischer und militärischer Geräte bevorzugt werden. Weiche und harte Klebeplatinen kombinieren die Haltbarkeit starrer Leiterplatten mit der Anpassungsfähigkeit flexibler Leiterplatten. Unternehmen auf dem chinesischen Festland erhöhen den Anteil solcher Leiterplatten an der Gesamtproduktion, um die große Chance der wachsenden Nachfrage voll auszuschöpfen. Die Reduzierung der Montagegröße und des Gewichts elektronischer Produkte, die Vermeidung von Verdrahtungsfehlern, die Erhöhung der Montageflexibilität, die Verbesserung der Zuverlässigkeit und das Erreichen einer dreidimensionalen Montage unter verschiedenen Montagebedingungen sind eine unvermeidliche Forderung für die wachsende Entwicklung elektronischer Produkte. Flexible Schaltungen als Verbindungstechnologie mit dünnen, leichten und flexiblen Eigenschaften, die dreidimensionale Montageanforderungen erfüllen können, werden in der Elektronik- und Kommunikationsindustrie zunehmend eingesetzt und geschätzt.

Brancheninformationen

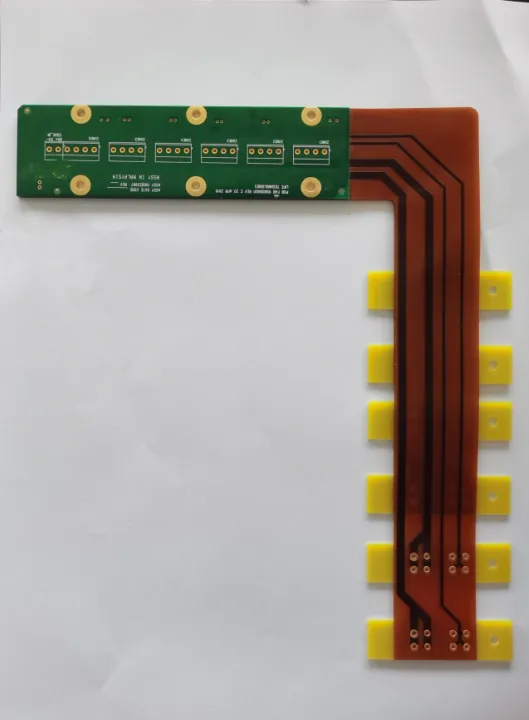

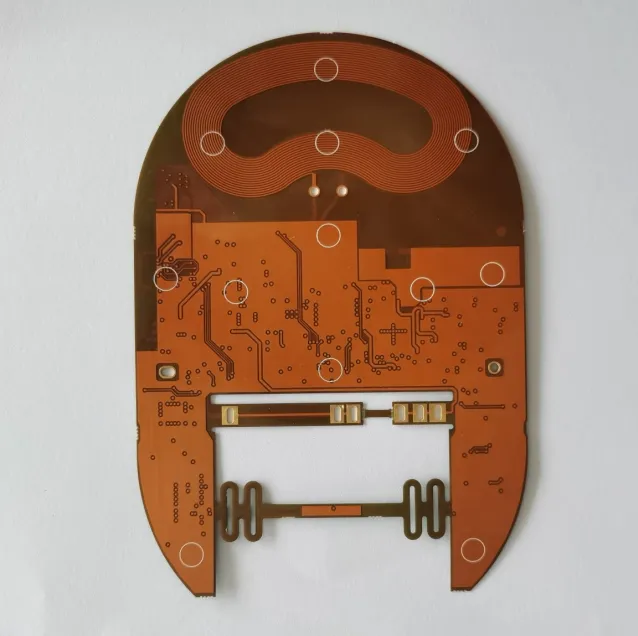

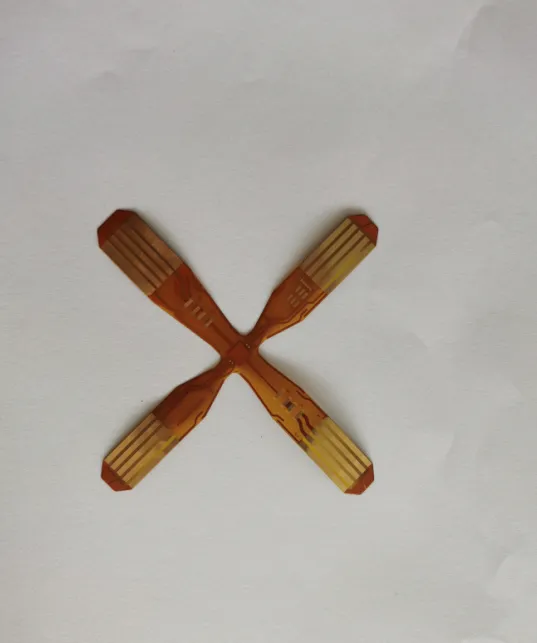

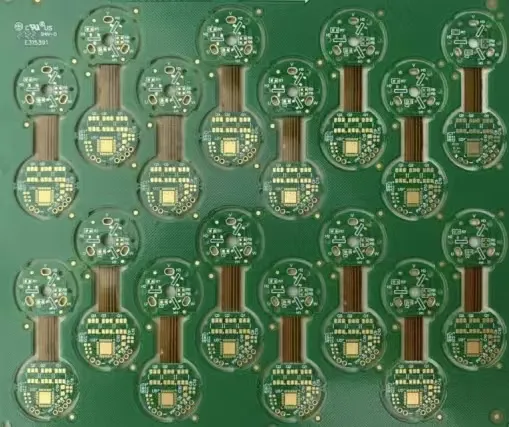

Bei den folgenden drei Boards handelt es sich um Rigid-Flex Boards, die von uns hergestellt wurden.

Mit der kontinuierlichen Erweiterung ihrer Anwendungsbereiche entwickelt sich auch die Technologie der flexiblen Leiterplatten ständig weiter, z. B. von einseitigen flexiblen Leiterplatten zu doppelseitigen, mehrschichtigen und sogar starren flexiblen Leiterplatten. Die Anwendung dünner Linienbreiten/-abstände, der Oberflächeninstallation und anderer Technologien, wie z. B. die Materialeigenschaften des flexiblen Substrats selbst, hat strengere Anforderungen an die Herstellung flexibler Leiterplatten gestellt, wie z. B. Substratbehandlung, Ausrichtung zwischen den Schichten, Kontrolle der Dimensionsstabilität und Dekontamination. Die Zuverlässigkeit der Metallisierung kleiner Löcher, der Galvanik und der Oberflächenschutzbeschichtung sollte einen hohen Stellenwert haben.

Was ist eine Starrflex-Leiterplatte?

Eine Starrflex-Leiterplatte ist eine Hybrid-Leiterplatte, die die Vorteile von starren und flexiblen Leiterplatten in einem zusammenhängenden Design vereint. Es verfügt über starre Abschnitte für Stabilität und Komponentenmontage, kombiniert mit flexiblen Bereichen, die sich biegen oder falten können. Diese innovative Struktur ermöglicht die Anpassung an enge Räume und komplexe Layouts und bietet eine Lösung, bei der herkömmliche Leiterplatten zu kurz kommen. Starrflex-Leiterplatten sind in Branchen wie Luft- und Raumfahrt, Medizin und Unterhaltungselektronik weit verbreitet und bieten eine zuverlässige und platzsparende Option für moderne Geräte.

Wie ist eine Starrflex-Leiterplatte aufgebaut?

Eine Starrflex-Leiterplatte besteht aus abwechselnden Schichten aus starren und flexiblen Materialien, die typischerweise mit Klebstoffen oder Wärmeprozessen verbunden sind. Die flexiblen Abschnitte bestehen aus Polyimid, einem haltbaren und biegsamen Material, während die starren Abschnitte FR4 oder ähnliche Substrate für die Festigkeit verwenden. Elektrische Verbindungen zwischen den Schichten werden durch Durchkontaktierungen oder plattierte Durchgangslöcher erreicht. Die Designer planen die Platzierung dieser Abschnitte strategisch, um fließende Übergänge und optimale Flexibilität zu gewährleisten, was die Leistungsfähigkeit der Platine in kompakten oder dynamischen Umgebungen verbessert.

Wie funktionieren Starrflex-Leiterplatten?

Starrflex-Leiterplatten funktionieren, indem sie elektrische Signale über leitende Leiterbahnen übertragen, ähnlich wie Standard-Leiterplatten, jedoch mit zusätzlicher Flexibilität. Die starren Bereiche beherbergen Komponenten und bieten strukturelle Unterstützung, während die flexiblen Abschnitte es der Platine ermöglichen, sich zu biegen, ohne den Stromkreis zu unterbrechen. Dieses Design reduziert die Abhängigkeit von externen Steckverbindern, verbessert die Signalzuverlässigkeit und ermöglicht es, die Platine in unkonventionelle Formen zu passen. Es ist eine nahtlose Mischung aus Stabilität und Anpassungsfähigkeit, die auf Anwendungen zugeschnitten ist, die sowohl Haltbarkeit als auch Flexibilität erfordern.

Wo werden Starrflex-Leiterplatten eingesetzt?

Starrflex-Leiterplatten spielen eine wichtige Rolle in der fortschrittlichen Elektronik in verschiedenen Sektoren. Hier sind einige wichtige Anwendungen:

- Luft- und Raumfahrt:Ermöglicht leichte, zuverlässige Schaltkreise in Satelliten und Avionik.

- Medizinisch:Unterstützt kompakte Geräte wie Hörgeräte und Diagnosegeräte.

- Unterhaltungselektronik:Unterstützt faltbare Gadgets wie Smartphones und Smartwatches.

- Selbstfahrend:Verbessert Systeme wie Sensoren und Armaturenbretter mit Vibrationsfestigkeit.

Ihre Vielseitigkeit macht sie unverzichtbar für Technologien, bei denen Leistungs- und Platzbeschränkungen entscheidend sind.

Wie werden Starrflex-Leiterplatten entwickelt und hergestellt?

Die Erstellung einer Rigid-Flex-Leiterplatte erfordert einen detaillierten Prozess, um Flexibilität und Funktionalität in Einklang zu bringen. Hier ist eine Schritt-für-Schritt-Aufschlüsselung:

- Konzeptentwurf:Definieren Sie starre und flexible Zonen basierend auf den Anforderungen des Geräts.

- Material Vorbereitung:Wählen Sie Polyimid für Flexibilität und FR4 für Steifigkeit.

- Layout der Strecke:Ätzen Sie leitfähige Muster mit fortschrittlichen bildgebenden Verfahren.

- Schichtung:Verbinden Sie die Schichten unter kontrollierter Hitze und Druck miteinander.

- Veredelung:Bohren Sie Durchkontaktierungen, Plattenverbindungen und testen Sie die endgültige Platine.

Dieser sorgfältige Ansatz stellt sicher, dass das Board sowohl die Designspezifikationen als auch die Industriestandards erfüllt.

Warum sollten Sie sich für Starrflex-Leiterplatten gegenüber herkömmlichen Leiterplatten entscheiden?

Starrflex-Leiterplatten bieten deutliche Vorteile, die sie von herkömmlichen starren oder flexiblen Leiterplatten unterscheiden:

- Kompaktbauweise:Lässt sich in kleinere Räume falten, ideal für miniaturisierte Geräte.

- Zuverlässigkeit:Weniger Verbindungen reduzieren das Ausfallrisiko.

- Leicht:Reduziert zusätzliche Verkabelung und Anschlüsse.

- Leistung:Verkürzt Signalwege für eine bessere Effizienz.

Diese Vorteile machen sie zur ersten Wahl für hochmoderne Anwendungen, bei denen sowohl Form als auch Funktion gefragt sind.

Welche Bedingungen sind ideal für Starrflex-Leiterplatten?

Starrflex-Leiterplatten gedeihen in verschiedenen Umgebungen, aber spezifische Bedingungen maximieren ihre Leistung:

- Temperatur:Funktioniert gut zwischen -40 °C und 150 °C und eignet sich für extreme Einstellungen.

- Bewegung:Flexible Bereiche halten Vibrationen stand, perfekt für mobile Geräte.

- Feuchtigkeit:Profitiert von Schutzbeschichtungen unter feuchten Bedingungen.

Die Anpassung an diese Faktoren gewährleistet ihre Langlebigkeit in der Luft- und Raumfahrt, in der Automobilindustrie und darüber hinaus.

Wie werden Starrflex-Leiterplatten getestet?

Die Prüfung von Starrflex-Leiterplatten stellt sicher, dass sie mit verschiedenen Methoden hohe Qualitätsstandards erfüllen:

- Visuelle Kontrollen:Scannt nach physischen Fehlern oder Fehlausrichtungen.

- Elektrische Prüfungen:Bestätigt die Integrität und Konnektivität der Schaltung.

- Biegeversuche:Beurteilt die Flexibilität unter Stress.

- Thermische Tests:Bewertet die Leistung bei Temperaturschwankungen.

Diese Schritte überprüfen die Bereitschaft des Vorstands für reale Herausforderungen.

Wie wird die Qualität in der Starrflex-Leiterplattenfertigung sichergestellt?

Die Qualitätssicherung bei der Herstellung von Starrflex-Leiterplatten erfordert eine strenge Aufsicht:

- Materialprüfung:Prüft Rohstoffe auf Konsistenz.

- Prozessüberwachung:Verfolgt jede Produktionsphase auf Genauigkeit.

- Abschließende Validierung:Führt Funktionstests durch, um die Spezifikationen zu bestätigen.

Dadurch wird sichergestellt, dass jedes Board erstklassige Leistung und Zuverlässigkeit bietet.

Welche Vorsichtsmaßnahmen sollten bei Starrflex-Leiterplatten getroffen werden?

Die Verwendung von Starrflex-Leiterplatten erfordert Sorgfalt, um ihre Integrität zu erhalten:

- Biegegrenzen:Vermeiden Sie es, den vorgesehenen Biegeradius zu überschreiten.

- Statische Kontrolle:Verwenden Sie während der Handhabung ESD-Schutz.

- Wärmeeinwirkung:Halten Sie die Temperaturtoleranzen ein.

Diese Vorsichtsmaßnahmen sichern ihre Langlebigkeit und Wirksamkeit.