Flexible PCB

| Réf. : Q2E18851A0 | Nombre de couches : 1L | Ligne minimale W/S : 16/8 mil |

| Matériau : Aluminium | Épaisseur Cu : 1 oz | PTH min : 0,2 mm |

| Épaisseur de la planche : 1,0 mm | Surface : OSP | Application :LED |

| Couleur du masque de soudure : Jaune | Taille de la planche : 289.00mmX265.00mm (20-up) | |

Caractéristiques du produit

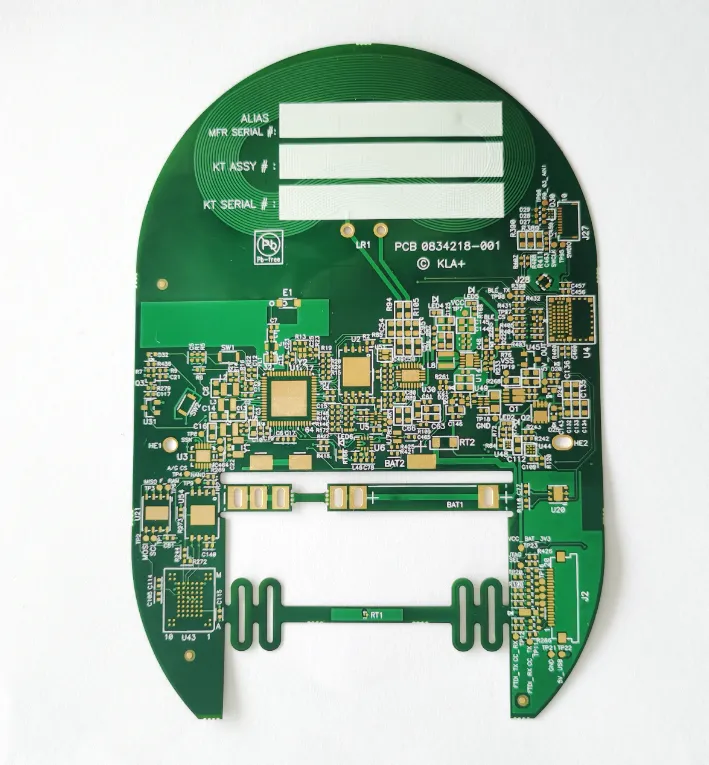

FPC (Flexible Circuit Imprimé)est un type de PCB, également connu sous le nom de « PCB souple ». Le FPC est composé de substrats flexibles tels que le polyimide ou le film polyester, qui présente les avantages d’une densité de câblage élevée, d’un poids léger, d’une épaisseur mince, d’une flexibilité et d’une grande flexibilité.

Il est capable de résister à des millions de courbures dynamiques sans endommager les fils. FPC se déplace et s’étend librement selon les exigences de disposition spatiale, réalisant l’assemblage tridimensionnel, réalisant l’intégration de l’assemblage des composants et de la connexion des fils, avec des avantages que les autres types de cartes de circuits imprimés ne peuvent pas égaler.

Possibilité de choisir un matériau flexible

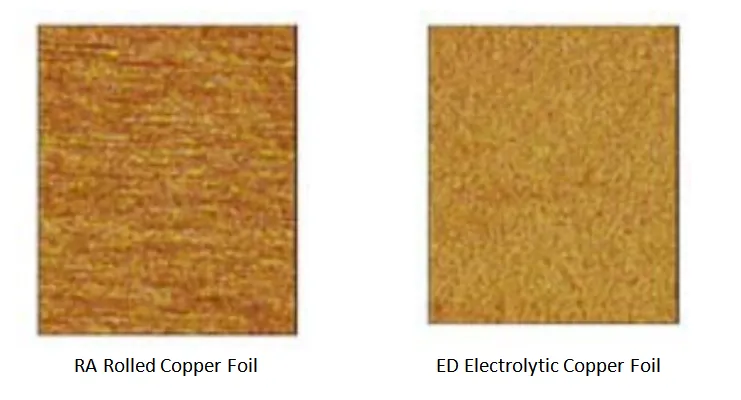

Le substrat de feuille de cuivre comprend le cuivre électrolytique et le cuivre laminé

A : Substrat de feuille de cuivre électrolytique : fait référence à la feuille de cuivre fabriquée par méthode d’électrolyse. Feuille de cuivre électrolytique à haute ductilité : flexibilité supérieure à celle de la feuille de cuivre électrolytique standard, peut être utilisée avec une feuille de cuivre électrolytique standard. Inconvénient : sujet à la fissuration lors de la flexion, ne convient pas aux lignes denses

B : Substrat de feuille de cuivre laminée : Il est fabriqué en roulant à plusieurs reprises des blocs de cuivre, puis en les trempant et en les trempant à haute température. Sa structure cristalline ressemble à une feuille et a une excellente douceur, ce qui le rend très approprié pour la fabrication de circuits à haute fréquence, à grande vitesse, fins et denses. Avantages : Difficulté à la rupture, bonne résistance à la flexion et haute fiabilité.

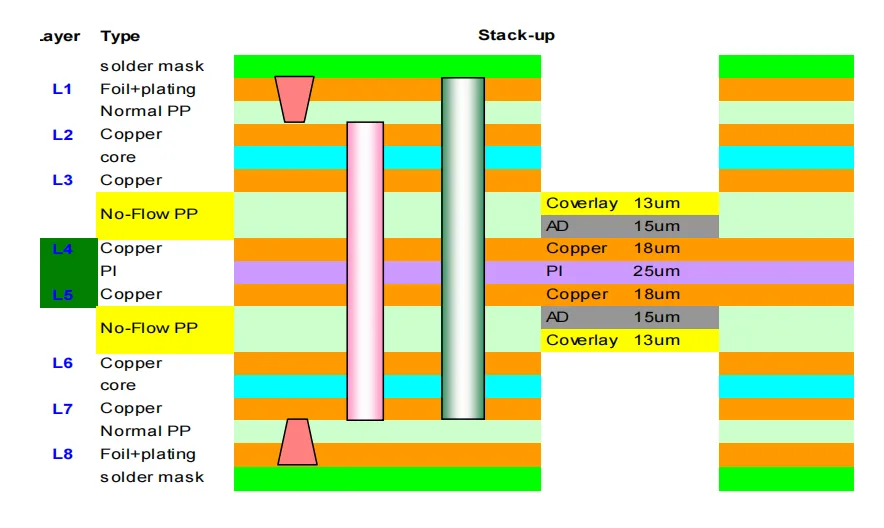

Empilement de FPC

Voici un exemple de FPC. La structure de HDI combinée à une pièce flexible et rigide, où des trous de bouchon en résine et un perçage laser dans la zone rigide dure sont nécessaires.

Application des produits

-

Espace cosmique

-

Industrie automobile

-

Ordinateurs

-

Électronique grand public

-

Télécommunication

-

Dispositifs médicaux

Renseignements sur l’industrie

À l’heure actuelle, le processus de production FPC est principalement divisé en « feuille à feuille » et « rouleau à rouleau ». La principale matière première pour la production de FPC, FCCL, est fournie en rouleaux. Dans le cadre du processus de production « feuille à feuille », le FCCL laminé doit être coupé en flocons avant que la production ultérieure puisse continuer, donc l’efficacité de ce processus est relativement faible ; Dans le cadre du processus de production « rouleau à rouleau », le FCCL des bobines peut être directement traité et produit. Si ce processus atteint un état stable, il améliorera considérablement l’efficacité et le rendement de la production.

Dans l’ensemble, par rapport aux pays développés à l’étranger, la capacité de production de FPC de la Chine est encore faible. Il existe encore un certain écart dans le niveau technique global par rapport aux pays et régions développés tels que le Japon, les États-Unis et Taïwan. Avec le développement des téléphones mobiles, des ordinateurs, etc. en aval vers la miniaturisation et la légèreté, le FPC se développe également vers des directions à haute densité, ultra fines et multicouches.

Qu’est-ce qu’un PCB flexible ?

Les cartes de circuits imprimés (PCB) flexibles sont des composants électriques innovants conçus pour se plier, se tordre et se plier sans perdre de fonctionnalité. Contrairement aux PCB rigides traditionnels, ces circuits sont construits sur des substrats souples comme le polyimide ou le polyester, ce qui les rend légers et adaptables. Ils sont reconnus dans toutes les industries pour leur capacité à s’adapter aux espaces restreints et à résister aux conditions dynamiques, offrant une solution fiable là où la rigidité ne suffit pas.

Qu’est-ce qui compose la structure et les matériaux flexibles des PCB ?

Un circuit imprimé flexible n’est pas seulement une seule pièce, c’est un empilement de couches soigneusement conçu. La fondation est un matériau de base flexible, généralement en polyimide, connu pour sa résistance à la chaleur et sa durabilité. Sur le dessus, une fine feuille de cuivre forme les voies conductrices, tandis que des couches adhésives ou des films de liaison maintiennent le tout ensemble. Une couche de protection protège les circuits, garantissant qu’ils résistent à la flexion et aux contraintes environnementales.

- Couche de base :Polyimide ou polyester pour plus de flexibilité.

- Conducteur:Le cuivre, gravé dans des motifs précis.

- Coverlay :Un film de protection, souvent à base de polyimide.

- Adhésifs:Facultatif, pour coller les couches en toute sécurité.

Comment fonctionnent les PCB flexibles ?

Les circuits imprimés flexibles fonctionnent en conduisant des signaux électriques à travers de fines traces de cuivre intégrées dans un substrat pliable. La magie réside dans leur capacité à maintenir la connectivité même lorsqu’ils sont fléchis ou façonnés. Le substrat isole les circuits tandis que le cuivre assure un flux de courant efficace. Leur conception leur permet de gérer des mouvements dynamiques, comme dans un téléphone pliable, sans se fissurer ni court-circuiter, grâce à l’élasticité du matériau et à son ingénierie précise.

Où peut-on utiliser des PCB flexibles ?

Les circuits imprimés flexibles brillent dans les industries où l’espace, le poids et l’adaptabilité comptent. Dans l’électronique grand public, ils alimentent des appareils portables comme les montres intelligentes et les écrans pliables. Les dispositifs médicaux s’appuient sur eux pour des capteurs compacts et fiables qui s’adaptent au corps. Les secteurs de l’aérospatiale et de l’automobile les utilisent dans des environnements étroits et soumis à de fortes vibrations, tandis que la robotique bénéficie de leur capacité à se déplacer sans problème avec les articulations et les membres.

- Portatifs:Trackers de fitness et vêtements intelligents.

- Médical:Dispositifs implantables et outils de diagnostic.

- Automobile:Capteurs dans les tableaux de bord incurvés.

- Aérospatial:Câblage léger dans les satellites.

Comment les PCB flexibles sont-ils conçus et fabriqués ?

La création d’un circuit imprimé flexible est un mélange de conception de précision et de fabrication avancée. Cela commence par un concept et se termine par un circuit fonctionnel et pliable. Voici un aperçu étape par étape du processus :

- Phase de conception :Les ingénieurs utilisent un logiciel de CAO pour cartographier la disposition du circuit, en optimisant la flexibilité et l’espace.

- Sélection des matériaux :Un substrat flexible comme le polyimide est choisi, associé au cuivre pour la conductivité.

- Gravure:Le cuivre est gravé dans des motifs à l’aide de la photolithographie, formant les chemins des circuits.

- Laminage:Les couches sont collées ensemble sous l’effet de la chaleur et de la pression.

- Finition:Une couche de couverture est appliquée et la planche est découpée à la forme, prête à être testée.

Ce processus méticuleux garantit que le produit final répond à la fois aux exigences de performance et de flexibilité.

Pourquoi les PCB flexibles sont-ils préférés aux PCB rigides ?

Les circuits imprimés flexibles changent la donne dans la conception électronique, offrant des avantages uniques que les circuits imprimés rigides ne peuvent égaler. Voici pourquoi ils sont souvent le choix de prédilection :

- Conception adaptable: Les circuits imprimés flexibles peuvent se plier et se plier dans des espaces restreints ou non conventionnels, ce qui permet de concevoir des produits plus élégants et plus innovants, tels que des gadgets pliables ou de minuscules dispositifs médicaux.

- Résilience accrue: Conçus pour résister aux vibrations, aux chocs et à la flexion, ils durent plus longtemps que les circuits imprimés rigides dans des environnements exigeants tels que les véhicules ou les machines industrielles.

- Construction légère: Fabriqués avec des matériaux plus fins et plus légers, les circuits imprimés flexibles réduisent le poids total des appareils, un facteur crucial pour les appareils portables, l’aérospatiale ou la technologie portable.

- Assemblage simplifié: En supprimant de nombreux connecteurs et câbles, ils simplifient la fabrication et renforcent la fiabilité en réduisant les points faibles.

- Économies de coûts en matière de complexité: Pour les conceptions complexes et multicouches, les PCB flexibles réduisent les étapes de production et les besoins en matériaux, ce qui les rend économiques pour les applications avancées.

Ces points forts positionnent Flexible PCB comme un choix de premier ordre pour la technologie de pointe dans de multiples industries.

Quels environnements conviennent le mieux aux PCB flexibles ?

Les PCB flexibles prospèrent dans diverses conditions, mais leurs performances dépendent de la façon dont leur environnement s’aligne sur leurs propriétés. Les facteurs clés sont les suivants :

- Températures extrêmes: Avec des matériaux comme le polyimide, ils supportent la chaleur jusqu’à 200 °C ou le froid jusqu’à -40 °C, s’adaptant aux applications allant des moteurs de voiture aux capteurs extérieurs.

- Niveaux d’humidité: Ils résistent bien à l’humidité grâce à des revêtements protecteurs, mais dans les environnements humides comme les zones marines ou tropicales, une étanchéité supplémentaire est indispensable.

- Mouvement et vibration: Parfaits pour les utilisations dynamiques, comme les trackers de fitness ou la robotique, leur flexibilité brille, même s’il faut respecter des limites de flexion.

- Présence chimique: Dans les usines ou les laboratoires avec des substances corrosives, un blindage supplémentaire garantit qu’ils restent fonctionnels dans le temps.

En adaptant leur utilisation à ces conditions, on libère tout le potentiel des PCB flexibles dans des scénarios réels.

Comment les fabricants testent-ils les PCB flexibles ?

Pour garantir que les PCB flexibles répondent à des normes élevées, les fabricants suivent un processus de test étape par étape. Voici comment procéder :

- Étape 1 : Vérification de la surface: Les inspecteurs recherchent des rayures, des traces mal alignées ou des défauts de gravure à l’aide d’outils de loupe avancés.

- Étape 2 : Validation électrique: Les contrôles de continuité confirment qu’il n’y a pas de chemins rompus, tandis que les tests d’isolement détectent les courts-circuits qui pourraient perturber les performances.

- Étape 3 : Test de pliage: Les planches subissent des milliers de cycles de flexion pour imiter l’utilisation réelle, garantissant qu’elles ne se fissurent pas sous l’effet du stress.

- Étape 4 : Essais de chaleur et de froid: Le cycle thermique les expose aux variations de température, vérifiant la stabilité dans les climats rigoureux.

- Étape 5 : Force d’adhérence: Les tests d’adhérence confirment que les couches et les traces restent intactes même en cas de déformation.

Suivant des normes telles que IPC-6013, ces méthodes garantissent que chaque PCB flexible est prêt pour son rôle.

Comment la qualité est-elle maintenue dans la fabrication de PCB flexibles ?

La production de circuits imprimés flexibles fiables exige de la précision à chaque étape. Voici comment la qualité est garantie :

- Matériaux de premier ordre: L’utilisation de films polyimide durables et de cuivre de haute pureté garantit la flexibilité sans sacrifier la conductivité.

- Gravure précise: La photolithographie de pointe crée des circuits précis, évitant les erreurs qui pourraient compromettre le fonctionnement.

- Précision de la couche: Dans les cartes multicouches, un alignement précis empêche les problèmes de signal ou les défauts électriques.

- Analyses automatisées: Les machines dotées d’une inspection optique détectent les minuscules défauts, comme les traces incomplètes, avant qu’ils ne deviennent des problèmes.

- Vérifications finales approfondies: Des tests électriques, mécaniques et environnementaux confirment que chaque planche répond à des spécifications strictes.

Cette approche méticuleuse permet d’obtenir des circuits imprimés flexibles qui fonctionnent de manière constante, quelle que soit l’application.

Quelles mesures devez-vous prendre pour protéger les PCB flexibles ?

Les PCB flexibles sont résistants, mais une bonne manipulation les maintient en pleine forme. Considérez ces précautions :

- Flexion de limite: Respectez le rayon de courbure du fabricant pour éviter de fissurer les traces délicates.

- Sécurité statique: Portez un engrenage antistatique lors de l’installation pour protéger les composants des dommages causés par les décharges électrostatiques.

- Montage stable: Fixez-les fermement pour éviter les contraintes de flexion pendant l’utilisation.

- Attention à la chaleur: Évitez les changements rapides de température pour vous protéger contre la séparation des couches.

- Imperméabilisation: Ajoutez des revêtements ou des étuis dans les zones humides pour bloquer les dommages causés par l’humidité.

En prenant ces mesures, les PCB flexibles restent fiables et efficaces sur le long terme.