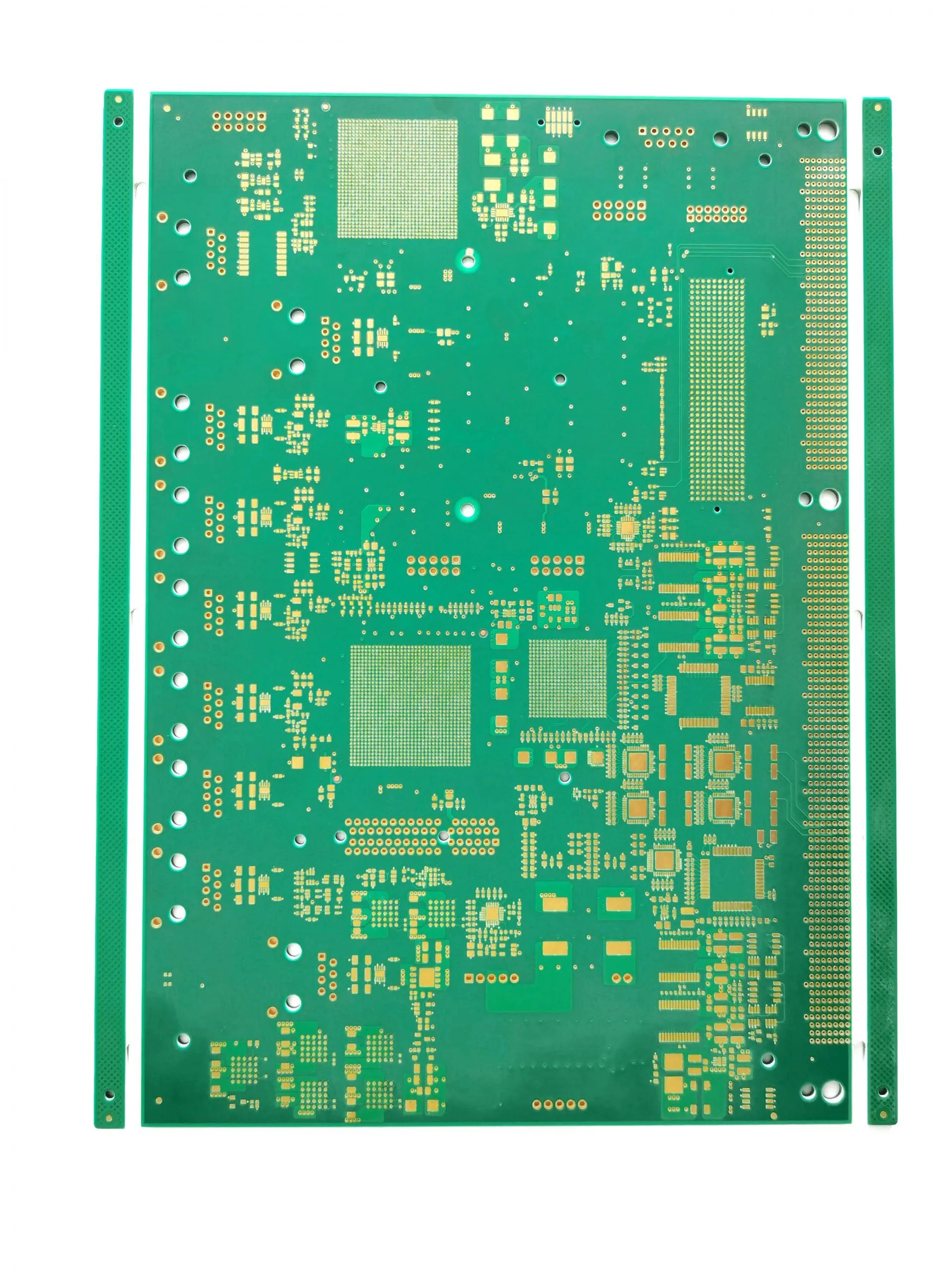

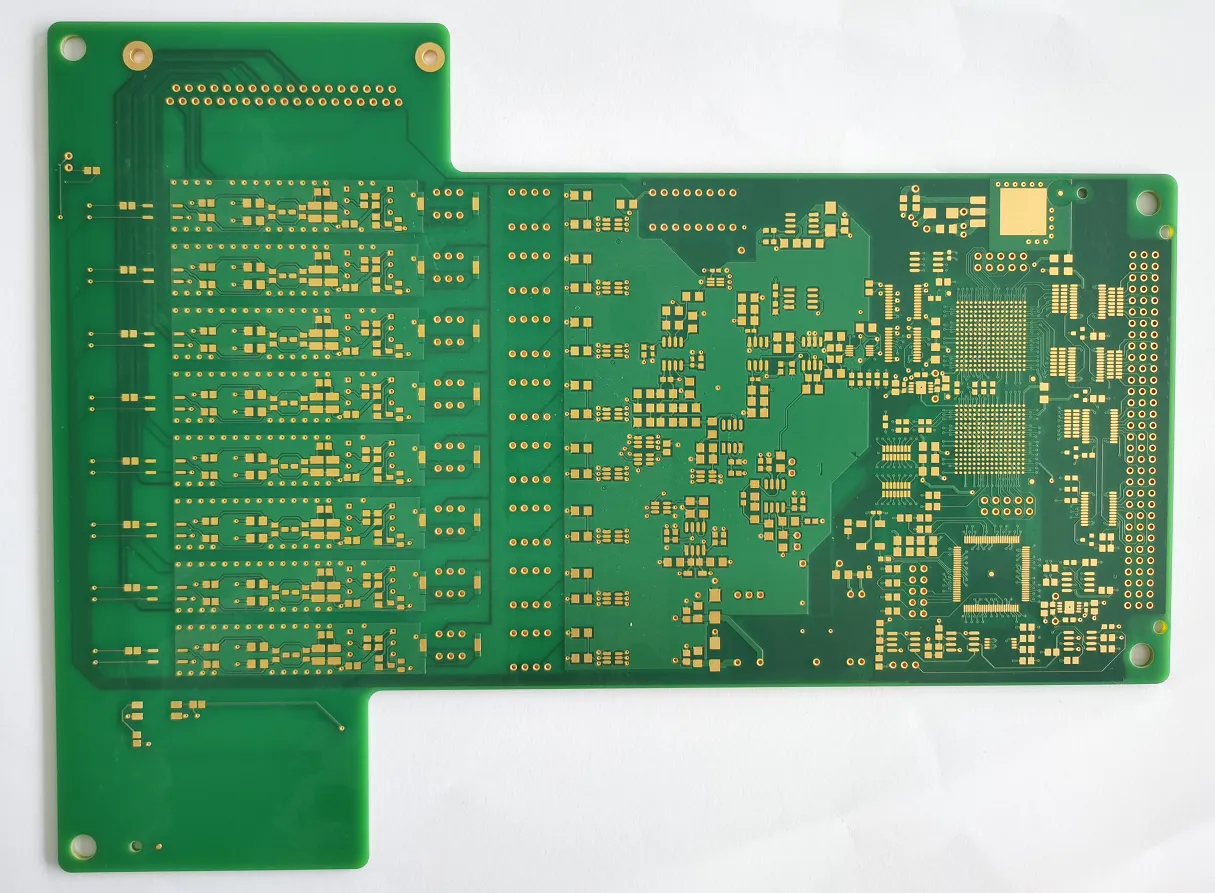

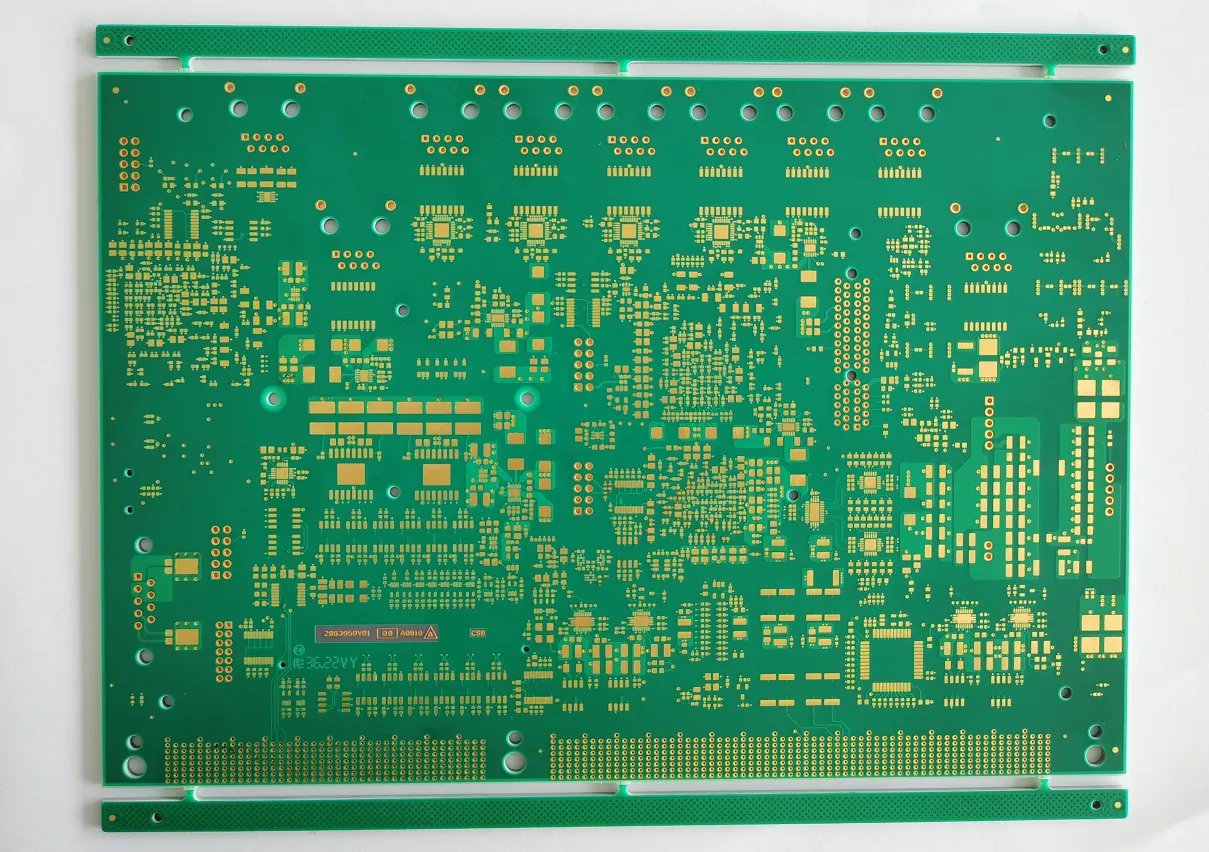

Circuit imprimé HDI

| Réf. : S8L1 7966A0 | Nombre de couches : 8L | Ligne minimale W/S : 4/4 mil |

| Matériau : IT180. | Épaisseur Cu : 1/0,5 oz | PTH min : 0,1 mm |

| Épaisseur de la planche : 1. 6mm | Surface : ENIG | Application :Contrôle de l’industrie |

| Couleur du masque de soudure : Bleu | Taille de la planche : 164.00mmx146. 30 mm | |

Caractéristiques du produit

Qu’est-ce que le PCB HDI

HDI : Technologie d’Interconnexion Haute Densité.

Perçage non mécanique, taille du micro-trou borgne inférieure ou égale à 150 um (6 mil), trace L/S entre les couches intérieure et extérieure inférieure à 4 mil, diamètre du tampon ≤ φ La méthode de la couche d’augmentation de 0,35 mm pour la production de panneaux multicouches est appelée panneau HDI

Conception compacte

La combinaison de micro-vias, de vias aveugles et de vias enterrés réduit considérablement l’espace sur la carte. Avec la prise en charge de la technologie HDI, un circuit imprimé traversant standard à 8 couches peut être simplifié en un circuit imprimé HDI à 4 couches, mais avec les mêmes fonctions.

Excellente intégrité du signal

Avec des vias plus petits que les PCB normaux, toutes les capacités parasites et les inductances seront réduites. La combinaison de la technologie de liaison des vias et des vias dans les pastilles permet de raccourcir la longueur du chemin du signal. Ceux-ci conduiront à une transmission plus rapide du signal et à une meilleure qualité du signal.

Haute fiabilité

La technologie HDI facilite le câblage et la connexion, et offre aux PCB une durabilité et une fiabilité accrues dans des conditions dangereuses et des environnements extrêmes.

Réduire les coûts

Si le processus de pressage traditionnel est utilisé et que la couche de carton dépasse 8 couches, des coûts de fabrication plus élevés sont nécessaires. Mais la technologie HDI peut réduire les coûts et maintenir l’objectif fonctionnel.

Application des produits

HDI est actuellement largement utilisé dans les téléphones mobiles, les appareils photo numériques (appareil photo), les MP3, MP4, les ordinateurs portables, l’électronique automobile et d’autres produits numériques tels que les équipements médicaux, parmi lesquels les téléphones mobiles sont les plus utilisés. Les cartes HDI sont généralement fabriquées par la méthode de construction. Plus il y a de couches construites, plus la qualité technique de la carte est élevée. Les cartes HDI ordinaires sont essentiellement une accumulation unique, et HDI haut de gamme utilise deux technologies d’accumulation ou plus, et adopte en même temps des technologies de PCB avancées telles que les trous empilés, la galvanoplastie et le remplissage des trous, et le perçage direct au laser. Production de cartes de circuits imprimés multicouches HDI.

- Téléphone mobile

- Produits numériques

- Ordinateurs portables

- Électronique automobile

- Équipement médical

Renseignements sur l’industrie

Le développement de la technologie HDI PCB a apporté une liberté de conception et une flexibilité sans précédent aux ingénieurs, permettant de placer plus de composants des deux côtés du PCB d’origine selon les besoins, tout en permettant de placer des composants plus petits ensemble. Cela signifie que HDIPCB se traduit finalement par une transmission de signal plus rapide ainsi qu’une meilleure qualité du signal.

Les PCB HDI sont largement utilisés pour réduire le poids et la taille globale des produits, ainsi que pour améliorer les performances électriques des appareils ; apparaissent souvent dans les téléphones mobiles, les appareils à écran tactile, les ordinateurs portables, les appareils photo numériques et les communications réseau 4G. Les PCB HDI sont également importants dans les équipements médicaux ainsi que dans divers composants électroniques d’avions.

La plupart des PCB haute densité ont une petite largeur de piste et un écart min. 3/3mil, ce qui permet aux ingénieurs de réaliser plus de fonctions sur un PCB de dimension limitée.

Si vous avez des questions sur HDI PCB, n’hésitez pas à nous contacter.

Qu’est-ce qu’un PCB HDI ?

Un PCB HDI, ou High-Density Interconnect Printed Circuit Board, est un type avancé de carte de circuit imprimé conçu pour l’électronique compacte et performante. Il présente des traces plus fines, des vias plus petits et une densité de connexion plus élevée que les PCB traditionnels, ce qui permet à plus de composants de tenir dans un espace plus petit. Construits avec des microvias et plusieurs couches, les PCB HDI sont l’épine dorsale des appareils modernes tels que les smartphones, les tablettes et les équipements médicaux, offrant vitesse et efficacité dans des conceptions miniatures.

Comment les PCB HDI sont-ils fabriqués ?

La fabrication de circuits imprimés HDI est un processus précis, en plusieurs étapes, adapté à la haute densité :

- Planification de la conception :Les ingénieurs créent des mises en page avec des espacements serrés et des microvias.

- Accumulation de couches :Empilez de fines couches de substrat en les collant avec des adhésifs.

- Perçage Microvia :Utilisez des lasers pour créer de minuscules trous précis pour les connexions.

- Placage de cuivre :Enduire les vias et les traces pour assurer la conductivité.

- Assemblage final :Ajoutez des masques de soudure et testez l’intégrité de la carte.

Ce processus permet de créer des planches complexes et fiables pour une technologie de pointe.

Comment fonctionne un PCB HDI ?

Un circuit imprimé HDI fonctionne en acheminant les signaux électriques à travers des pistes et des microvias densément compacts sur plusieurs couches. Les plus petits vias réduisent la distance de déplacement du signal, augmentant la vitesse et réduisant la latence. Les composants sont montés en surface avec précision, et la structure en couches de la carte prend en charge des circuits complexes dans un encombrement compact. Cette conception garantit une distribution efficace de l’alimentation et une clarté du signal, ce qui est essentiel pour les appareils hautes performances.

Où les PCB HDI sont-ils utilisés ?

Les circuits imprimés HDI font partie intégrante des industries nécessitant une électronique miniaturisée à haut débit :

- Technologie grand public :Alimente les appareils minces comme les ordinateurs portables et les appareils portables.

- Médical:Pilote des outils de diagnostic compacts et des implants.

- Automobile:Prend en charge les systèmes avancés d’aide à la conduite (ADAS).

- Télécoms :Améliore l’équipement 5G avec des circuits denses.

Leur petite taille et leurs grandes capacités en font un incontournable de l’innovation moderne.

Pourquoi choisir les PCB HDI ?

Les circuits imprimés HDI offrent des avantages convaincants pour l’électronique avancée :

- Efficacité de l’espace :Emballez plus de technologie dans des zones plus petites.

- Signaux plus rapides :Raccourcit les chemins pour un transfert de données plus rapide.

- Fiabilité:Réduit les connecteurs, augmentant la durabilité.

- Versatilité:S’adapte facilement aux conceptions complexes.

Ces avantages rendent les PCB HDI idéaux pour les appareils de nouvelle génération exigeant performances et compacité.

Quels sont les facteurs de conception qui façonnent les PCB HDI ?

La conception d’un PCB HDI nécessite une attention particulière aux détails :

- Largeur de la trace :Les traces plus étroites maximisent la densité.

- Microvias :Les vias plus petits, percés au laser, permettent d’économiser de l’espace.

- Nombre de couches :D’autres couches gèrent des circuits complexes.

- Choix du matériau :Des stratifiés de haute qualité assurent la stabilité du signal.

Ces considérations permettent aux PCB HDI de répondre aux besoins d’applications complexes à grande vitesse.

Quel environnement convient le mieux aux PCB HDI ?

Les PCB HDI fonctionnent de manière optimale dans des conditions spécifiques :

- Température:Poignées de -40°C à 85°C, idéal pour l’électronique.

- Humidité:A besoin d’une protection dans les environnements humides pour éviter les courts-circuits.

- Stabilité:Prospère dans les environnements à faibles vibrations.

L’adaptation de leur utilisation à ces facteurs garantit des performances et une longévité optimales.

Comment les PCB HDI sont-ils testés ?

Le test des PCB HDI permet de s’assurer qu’ils répondent à des normes rigoureuses :

- Contrôles de continuité :Vérifie que toutes les connexions fonctionnent.

- Intégrité Microvia :Tests de fissures ou de problèmes de placage.

- Test du signal :Confirme un flux de données rapide et clair.

- Stress thermique :Évalue les performances sous la chaleur.

Ces étapes garantissent que les circuits imprimés HDI sont prêts pour les applications à enjeux élevés.

Pourquoi les PCB HDI sont-ils fiables et durables ?

Les circuits imprimés HDI sont conçus pour durer, grâce à leur construction robuste. L’utilisation de microvias et de moins de connecteurs minimise les points de défaillance, tandis que les matériaux de haute qualité résistent à l’usure et aux contraintes thermiques. Les dispositions denses réduisent les interférences de signal, assurant un fonctionnement cohérent dans le temps. Cette combinaison de résistance et de précision en fait un choix de confiance pour l’électronique critique.

Comment devez-vous entretenir les PCB HDI ?

Un entretien approprié prolonge la durée de vie des PCB HDI :

- Manipulation propre :Utilisez une protection ESD pour éviter tout dommage.

- Contrôle de la poussière :Tenir à l’écart des débris pour éviter les courts-circuits.

- Contrôle de la température :Évitez l’exposition à la chaleur extrême.

- Inspection:Vérifiez régulièrement l’usure ou la corrosion.

Ces pratiques permettent aux PCB HDI de fonctionner au mieux.